Гидрогелевая пленка — материал со специфическим характером: она мягкая, слегка клейкая и часто чувствительна к влажности. Резать её обычным роликовым плоттером для винила можно, но только если понимать нюансы. В этой статье я расскажу, что из себя представляет плоттер для резки гидрогелевой пленки, на что обратить внимание при настройке, как подготовить материал и рабочее место, а также приведу практичные советы по отладке и контролю качества. Читателю хватит конкретики, ничего лишнего, сразу к делу.

Если вы занимаетесь производством медицинских пластырей, защитных покрытия экранов или декоративных элементов из гидрогеля, то правильный выбор оборудования и режима резки экономит время и уменьшает отходы. Ниже — пошаговый разбор, таблицы с практическими рекомендациями и чек-листы для работы.

- Почему гидрогелевая пленка не похожа на привычные плёнки

- Какие типы плоттеров подходят для гидрогелевой пленки

- Ключевые функции плоттера, на которые стоит обратить внимание

- Лезвия, держатели и рекомендуемые параметры резки

- Подготовка материала и рабочее пространство

- Регистрация и наложение точности

- Программное обеспечение, форматы и оптимизация вырезов

- Уход за оборудованием и лезвиями

- Чек-лист перед запуском серии

- Типичные проблемы и способы их решения

- Примеры практического применения

- Заключение

Почему гидрогелевая пленка не похожа на привычные плёнки

Главная особенность гидрогеля — высокая эластичность и склонность к деформации. В отличие от плотного винила или полиэстера, гидрогель растягивается и «тянется» в момент реза, а края после прохода лезвия могут слегка сморщиваться. Кроме того, материал нередко имеет липкую лицевую или оборотную сторону, что влияет на удержание во время резки.

Ещё одна важная характеристика — чувствительность к внешней среде. При высокой влажности гидрогель может стать ещё мягче, при низкой — более хрупким. Это значит, что одинаковые параметры резки не подойдут для всех партий материала. Потребуются предварительные тесты и стабильные условия хранения, иначе итоговые вырезы будут разными от смены к смене.

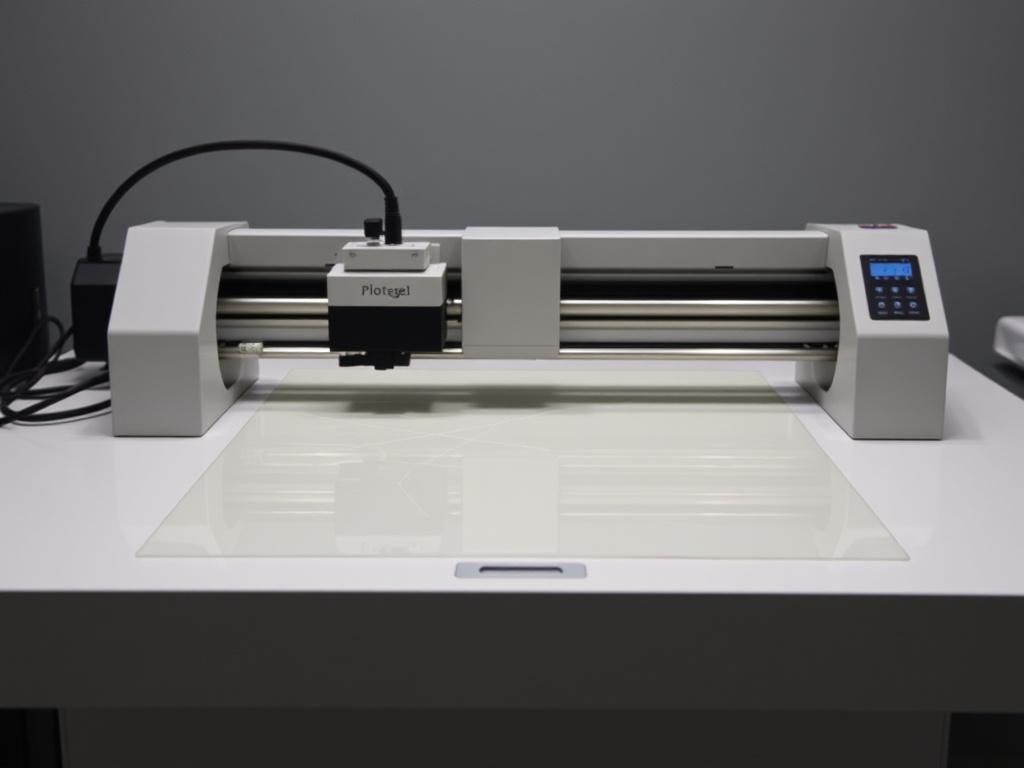

Какие типы плоттеров подходят для гидрогелевой пленки

Для резки гидрогеля лучше всего подходят плоттеры с ножевым инструментом, которые позволяют точно регулировать силу и угол реза. Варианты: настольные роликовые плоттеры с поддержкой тонких материалов, планшетные (flatbed) резаки с вакуумной станиной и специальные tangential/oscillating cutters для сложных контуров.

Лазерные и термические методы обычно не рекомендуются. Лазер нагревает материал, что может изменить свойства гидрогеля — привести к обугливанию кромки, расплавлению или потере прозрачности. Поэтому при выборе отдавайте предпочтение механическим резакам с регулировкой силы и поддержкой компенсации смещения лезвия.

Ключевые функции плоттера, на которые стоит обратить внимание

Первое — точная регулировка силы реза. Плоттер должен позволять менять силу плавно и сохранять настройки. Второе — поддержка tangential cutting или возможности небольших возвратно-поступательных движений головы, это даёт более чистый край на мягком материале. Третье — рабочая поверхность с возможностью фиксации материала: вакуум, клейкие ролики или съёмные подложки.

Также полезна функция автоматического определения толщины или загрузки профиля материала в память. Имея такие инструменты, вы экономите время при перенастройке и снижаете риски порчи партии.

Лезвия, держатели и рекомендуемые параметры резки

Лезвия для гидрогеля обычно острые, с углом от 45 до 60 градусов. Более острый угол даёт тонкий рез, но быстрее изнашивается при плотных материалах. Для тонкой гидрогелевой плёнки подойдут 45°, для более плотной — 60°.

Важно использовать качественные держатели с минимальным люфтом. Если держатель гуляет, лезвие будет срезать некорректно — получатся неровные контуры. Регулярно проверяйте центровку и уменьшайте вылет лезвия до необходимого минимума, чтобы снизить деформацию при входе в материал.

| Толщина пленки | Тип лезвия | Начальные настройки (ориентир) | Рекомендации |

|---|---|---|---|

| 30–80 мкм (тонкая) | 45° | Низкая сила, средняя скорость | Тестовый вырез, 1 проход; минимизировать вылет лезвия |

| 80–150 мкм (средняя) | 45–60° | Средняя сила, уменьшенная скорость | Возможны 1–2 прохода; использовать вакуумную фиксацию |

| 150–300 мкм (плотная) | 60° | Увеличенная сила, низкая скорость | Несколько проходов с контрольными проверками; внимательно следить за нагревом |

Точные цифры силы и скорости зависят от модели плоттера. Эти значения служат ориентиром: всегда делайте тестовый рез на кусочке, прежде чем запускать серию. Записывайте параметры для каждой партии материала — это позволит быстро вернуться к рабочим настройкам.

Подготовка материала и рабочее пространство

Подготовка начинается с правильного хранения. Храните гидрогелевую пленку в герметичной упаковке при рекомендованной температуре производителя. Избегайте прямых солнечных лучей и резких перепадов температуры. Перед резкой дайте материалу акклиматизироваться в цехе минимум час, особенно при высокой разнице температуры между складом и рабочей зоной.

Рабочее место должно быть чистым. Даже маленькая пылинка на подложке может вызвать неровный контакт и искажение реза. При наклейке пленки на подложку используйте ровные, без пузырей посадочные движения: если пленка сдвинута или имеет морщины, резка будет некорректной. Для особо липких покрытий используйте разделительную бумагу или временную подложку с низким адгезивом.

Регистрация и наложение точности

Для серийной резки важно использовать регистрационные метки и программную компенсацию смещения лезвия. Это особенно актуально при многослойных изделиях или при печати и последующей резке. Правильная регистрация позволяет минимизировать браки и оптимизировать раскладку материалов для уменьшения отходов.

Если плоттер поддерживает визуальную систему считывания меток, используйте её. При отсутствии такой функции рассчитывайте на тщательную механическую подачу и контроль за подачей материала на роликах.

Программное обеспечение, форматы и оптимизация вырезов

Для резки нужны векторные файлы: SVG, DXF, AI. Перед отправкой на плоттер проверьте контуры на замыкание, уберите дублирующиеся линии и объедините соседние элементы, если это допустимо. Хорошая практика — оптимизировать порядок реза: сначала внутренние контуры, затем внешние. Это уменьшает смещение материала от последующих проходов.

Нестинг и оптимизация макета позволяют сократить расход материала. Большинство программ для резки предлагают автоматический нестинг, но ручная корректировка иногда даёт лучший результат при необычной геометрии деталей. Обязательно включайте настройку компенсации лезвия — это корректирует фактическую ширину реза и позволяет получать точные размеры готовых вырезов.

Уход за оборудованием и лезвиями

Регулярная проверка лезвий — ключ к стабильному качеству. Затупившееся лезвие рвет края, оставляет нитевидные элементы и повышает расход материала. Меняйте лезвия по признакам ухудшения результата или через фиксированное количество часов работы. Храните запасные лезвия в сухом месте и в защитных футлярах.

Чистка держателя и станка важна: остатки клея, частички гидрогеля и пыль накапливаются быстро. Протирайте направляющие и подложку мягкой тканью без ворса, используйте рекомендованные растворители для удаления следов клея. Своевременное обслуживание продлит ресурс механики и уменьшит простои.

Чек-лист перед запуском серии

- Проверена упаковка и состояние пленки, материал акклиматизирован.

- Сделан тестовый рез, параметры записаны.

- Подложка чистая, заклеена без пузырей, вакуум/ролики корректно работают.

- Лезвие острое, держатель зафиксирован, компенсация лезвия установлена.

- Файл подготовлен: закрытые контуры, оптимизированный порядок реза, нестинг выполнен.

Типичные проблемы и способы их решения

Первые проблемы обычно связаны с сдвигом материала, рваными краями и остатками клея. Сдвиг решается усилением фиксации: вакуумной станиной, дополнительной липкой лентой или уменьшением скорости. Рваные края чаще всего сигнализируют о тупом лезвии или слишком большом вылете лезвия. Остатки клея удаляются регулярной чисткой и использованием разделительных подложек.

| Проблема | Возможные причины | Решение |

|---|---|---|

| Рваные края | Тупое лезвие, большой вылет, высокая скорость | Заменить лезвие, уменьшить вылет, снизить скорость |

| Сдвиг материала | Недостаточная фиксация, скользящая подложка | Вакуум/клейкая подложка, уменьшить силу подачи |

| Остатки клея на лезвии | Липкая поверхность материала | Чистить держатель, использовать защитную плёнку или отделитель |

Примеры практического применения

Гидрогелевые пленки применяются в медицине для защиты ран и фиксации датчиков, в электронике и гаджетах — как защитные покрытия экранов, в косметике — для патчей и масок. Везде, где нужна мягкая и прозрачная поверхность с приятными сенсорными свойствами, гидрогель показывает свои преимущества.

Производители мелких партий ценят плоттеры за гибкость: можно быстро переключаться между моделями, пробовать новые контуры и экономично работать с тиражами от десятков до тысяч штук. Главное — организовать контроль качества и стандартизировать процессы, чтобы результат был стабильно хорошим.

Заключение

Резка гидрогелевой пленки требует внимания к деталям: правильный плоттер, аккуратный выбор лезвия, стабильные параметры и чистая рабочая среда — вот основа успеха. Не существует универсального рецепта: каждая партия материала и каждая модель плоттера потребуют испытаний и адаптации. Но если подойти методично, вести записи и делать тесты, вы быстро настроите процесс так, чтобы вырезы были точными, края — чистыми, а производственные потери — минимальными. Начните с небольших пробных серий, и со временем вы получите повторяемый рабочий поток, который будет радовать качеством и скоростью.

Самое читаемое:Помогла ли вам статья?